Työkalu onttojen osien reikien laippaukseen. Reiän laippausmenetelmä Työkalut ja laitteet

Laippaus on jaettu kahteen päätyyppiin: reikien laippaus ja ulkomuodon laippaus. Ne eroavat muodonmuutoksen luonteesta, jännitystilan kaaviosta ja tuotantotarkoituksesta.

Laippaus on metallia venyttämällä valmistettujen helmien muodostamista valmiiden reikien ympärille (joskus ilman niitä) tai onttojen osien reunaa pitkin.

Kuva 7 - Laippausprosessin järjestys

Reikälaippaa käytetään laajalti leimaustuotannossa, joka korvaa vetotoiminnot, jota seuraa pohjaleikkaus. Erityisen suurta tehokkuutta on laippareikien käyttö suurilaippaisten osien valmistuksessa, kun piirtäminen on vaikeaa ja vaatii useita siirtymiä.

Johtopäätös

Teknisten prosessien laskentaan kehitetyt kaaviot ja menetelmät mahdollistavat niiden ominaisindikaattoreiden tarkan arvioinnin ja laskemisen. Laskentamenetelmä auttaa tutkimaan syvällisemmin mahdollisia vaihtoehtoja metalliteollisuuden laadukkaaseen työskentelyyn eli levyn meistoprosessiin. Opiskelijoille käsikirja helpottaa ehdotetussa laskentamenetelmässä liikkumista ja kehittää loogista ajattelua; mahdollistaa uusien teknisten prosessien suunnitelmien toteuttamisen tuotannossa ja niiden onnistuneessa työssä.

Käsikirjaa voidaan käyttää kaikkien HLSh-prosessin toimintojen teknisten prosessien laskemiseen. Ehdotettujen laskelmien ansiosta metalliaihioiden muotoilu voidaan lähes aina suorittaa moniselitteisesti. Minkä tahansa teknologisen prosessin laskemiseen on monia mahdollisia vaihtoehtoja.

Parhaan vaihtoehdon saamiseksi tietylle esimerkille on tarpeen laskea useilla mahdollisilla tavoilla. Laskentamateriaalin tehokkaampaan ja kätevämpään käyttöön tarvitaan erityinen tietokoneohjelma.

LIITE I

Esimerkki arkkileimauksen teknologisen prosessin laskennasta

Esimerkki:

Hanki teräksestä 35 valmistettu puolipallon muotoinen osa, jonka mitat S=0,8 mm, H=d/2=25 mm, d=50 mm.

1.1 Tuotteen hankintamenetelmien analyysi

Puolipallo on kolmiulotteinen tuote, joten sitä ei ole mahdollista saada rullaamalla (kylmä tai kuuma), koska Tämä prosessi mahdollistaa vain litteät tuotteet (levy, levy, profiili), ainoa poikkeus ovat valssaamalla saadut putket, joten jätämme tämän muotoiluprosessin välittömästi pois ilman lisäanalyysiä. On myös mahdotonta saada puolipalloa painamalla, koska se olettaa litteiden tuotteiden valmistuksen, kuten valssauksessa, lukuun ottamatta putkia (kulmat, kanavat, T-palkit, I-palkit, muut monimutkaiset profiilit), joten valssauksen tapaan emme tee tarkempaa analyysiä valmistuksesta tästä tuotteesta.

Kuumaleimauksen, joka on tilavuusprosessi, pitäisi mahdollistaa tämän tuotteen saaminen, mutta itse asiassa näin ei ole, koska. se suoritetaan ns. erityiset teknologiset ontelot, jotka seuraavat osan ääriviivaa. Vaikka tällaisella muodonmuutosprosessilla on mahdollista saada karkea työkappale ja sarjan lisäoperaatioiden jälkeen tuottaa puolipallo, mutta keston, lisääntyneen työvoiman ja taloudellisen mahdottomuuden vuoksi tämä puolipallon valmistusprosessi on suljettu pois. (taontaa ei edes harkita, koska tällaista osaa on mahdotonta takoa sen geometrian valmistuksen monimutkaisuuden vuoksi tätä toimenpidettä varten). Kylmäleimaus on samanlainen kuin kuumaleimausprosessi erilaisten tilavuustuotteiden saamiseksi (mutta sen avulla voit myös saada litteitä tuotteita, koska kulma, ympyrä jne.). Arkkileimaus on jaettu useisiin toimintoihin: leikkaus, lävistys, aventaminen, jakelu, puristus, piirtäminen, muotoilu, leikkaus, taivutus. Leikkauksen, lävistyksen ja lävistyksen avulla voit saada vain litteitä tuotteita, joten jätämme välittömästi pois nämä leimaustoiminnot. Taivutus antaa myös mahdollisuuden saada vain litteitä, mutta eri suuntaisia osia, joten tämä toimenpide on myös suljettu pois. Puristus ja laajennus mahdollistavat osien saamisen, joiden poikkileikkaushalkaisija on näiden toimenpiteiden jälkeen erilainen kuin alkuperäisellä. Tässä tapauksessa työkappale on ympyrä, jolla on erityisesti laskettu halkaisija, on ilmeisesti mahdotonta jakaa tällaista työkappaletta; jälkimmäisessä tapauksessa tulee välttämättä aallotuksia, joita ei voida poistaa millään lisäkäsittelymenetelmällä, joten nämä toimenpiteet eivät myöskään sovellu tässä tapauksessa. Piirtäminen, piirtäminen ja muotoilu voidaan liittää yhteen yleiseen toimintaryhmään. Aventaminen ja muotoilu ovat piirtämisen erikoistapauksia. Aventaminen on sama vetotoiminto, mutta seinän oheneminen tapahtuu muodonmuutosprosessissa, jota meillä ei ole, koska työkappaleen puristaminen matriisiin on hyödytöntä, mikä aiheuttaa

seinämän oheneminen työkappaleeseen kohdistuvan lävistimen vaikutuksesta. Muotoilu on myös piirtämisen erikoistapaus, mutta tällaisen toimenpiteen avulla voit saada samanlaisen osan pienemmällä suulakepuristussäteellä (tapauksessamme meillä on syvä puristussäde). Siten puolipallon hankkimismenetelmien täydellisen analyysin jälkeen valitsemme kylmäleimausprosessin, piirtotoiminnon. Piirustus on muotoiluprosessi, joka johtaa jännitys-venymätilan ominaiseen kolmiulotteiseen kaavioon.

Puolipallon valmistusprosessi on seuraava: 0,5 mm:n paksuinen kylmävalssattu levy toimitetaan leimausalueelle aihiomateriaalina. Seuraavaksi suoritetaan erotustoimenpiteet, ts. arkista leikataan aihiot lasketun halkaisijan omaavan ympyrän muodossa. Tämän jälkeen työkappale asetetaan vetomuottiin ja annetaan ennalta laskettu voima tietylle muodonmuutokselle. Tuloksena oleva tuote (puolipallo) tarkistetaan ulkoisten vikojen varalta, jos ne ovat näkyvissä, niin osa joko hylätään tai poistetaan (vian asteesta riippuen). Jos mekaanisia lisätoimenpiteitä tarvitaan, osa lähetetään työstettäväksi (poraus, lävistys, hionta jne.). Lisäksi osalle tehdään tarkempi laadunvalvonta ja tehdään tutkimuksia soveltuvuudesta työhön todellisissa olosuhteissa (kaikki osat eivät ole tarkastuksen kohteena, vaan kolme kappaletta yhdestä erästä). Kaikkien yllä olevien toimenpiteiden jälkeen osat merkitään, pakataan ja lähetetään varastoon, josta tuotteet toimitetaan asiakkaalle.

1.2 Aihioiksi leikkaamisen laskenta

Teknologisen prosessin laskemiseksi sinun on ensin laskettava materiaalin leikkaus. Oletetaan, että tämän osan leimausprosessi on automatisoitu, joten käytämme yksirivistä leikkausta. Työkappaleen materiaali on nauha, jonka koko (leveys) on laskettava. Ensin selvitetään nauhasta leikattavan työkappaleen halkaisija. Taulukosta 19 työkappaleen halkaisija puolipallolle saadaan kaavalla

Nauhan pituus on GOST-yhteensopiva ja on 1000, 2000, 3000 mm jne. Otetaan nauha, jonka leveys on 1000 mm. Määritämme nauhan leveyden, tätä varten selvitämme leikattujen aihioiden välisen hyppääjän koon

∆=(2-3)S=2*0,8mm=1,6mm

Syöttövaihe

L = S k + ∆ = 70,7 + 1,6 = 72,3 mm

Viivan leveys

B=Dc +2∆=70,7+2*1,6=73,9 mm

GOST:n mukaan ei ole likimääräistä nauhan leveyttä, vaan vain tarkkaa, joten hyväksymme nauhan, jonka leveys on 74 mm.

1000 mm pitkälle ja 74 mm leveälle nauhalle asetettavien työkappaleiden määrä

Jopa 13 aihiota mahtuu nauhaan.

Yhden työkappaleen pinta-ala

Strip alue

F p \u003d B * L \u003d 74 * 1000 \u003d 74000 mm 2

Etsitään materiaalin käyttökerroin kaavalla

Näin ollen 31,1 % metallista menee hukkaan.

1.3 Teknologisen prosessin valinta ja sen laskenta

Kun tiedämme työkappaleen halkaisijan, laskemme vetoprosessin voiman. Koska Aikaisemmin oletettiin, että piirustus tapahtuu yhdessä siirtymässä, niin emme tarkenna tätä oletusta lisäkaavojen avulla.

P \u003d πD s Sσ k 1:ssä

Tämä on kaava piirustusprosessin tehon määrittämiseksi, jossa π \u003d 3,14 (vakio), S \u003d 0,8 mm, D h \u003d 70,7 mm, k 1 \u003d 0,5-1,0, otamme k 1 \u003d . , σ - teräksen 35 vetolujuus, tämän teräksen mekaanisten ominaisuuksien taulukoiden mukaan σ \u003d 540-630 MPa, otamme σ \u003d 600 MPa.

Koska tämän tuotteen paksuus on 0,8 mm, puristin voidaan jättää pois.

Tällöin prosessin kokonaisvoima on yhtä suuri kuin vetovoima.

Määrittele prosessin työ

jossa P max = 79,92 MPa, C = 0,6-0,8, hyväksymme C = 0,7, h = 25 mm (vetosyvyys)

Tuloksena saadut tiedot vastaavat tämän osan teknistä prosessia. Saatujen arvojen perusteella valitaan laitteet tämän prosessin toteuttamiseksi, ja puristimen parametrien arvojen on oltava suurempia kuin sen normaalin toiminnan lasketut arvot.

LIITE II

Yksinkertaisimpien lukujen perusalueet:

Ympyrän alue

neliön alue

rengasalue

Kolmion pinta-ala

Kaava ympyrän kaaren pituuden määrittämiseksi:

Putkien ja haaraputkien laippaus löysällä laipalla varustetun putkilinjan irrotettaviin liitäntöihin tehdään sorveilla, putkenleikkauskoneilla tai puristimilla leimaamalla.

Sorvien ja putkenleikkauskoneiden laippausprosessin ydin on siinä, että laipallinen putki kiinnitetään koneistukan tuuraan ja lävistyslaippaus (lävistys) kiinnitetään satulan työkalun pitimeen. Laippausprosessin aikana putki pyörii. Vaikutuksen vähentämiseksi laippaus suoritetaan useimmissa tapauksissa lämmittämällä putkien päitä kaasupolttimilla tai suurtaajuisilla virroilla.

Putkenpäiden laippaus on tarkoituksenmukaista suorittaa putkikokoonpanojen keskitetyssä tuotannossa suoraan putkenhankintaliikkeen olosuhteissa.

Laipalliset putket (lyhennetyt) valmistetaan erikoistehtaalla pyöreästä levyaihiosta leikkaamalla reikä ja laipattamalla se.

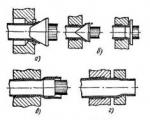

Riisi. 47. Laitteet putkien reikien laippaukseen asennusta varten

a- ruuvi, b - hydraulinen; 1 - ruuvi, 2 - Sulkumerkki, 3 - kaulus, 4 - kartiomainen lävistys, 5 - laippaliitos, 6 - hydraulinen tunkki, 7 - pumppu

T-liitosten hitsausliittimien putkien reikien laippaus tehdään ruuvi- tai hydraulilaitteilla (kuva 47). Liittimien putkien reikien laippaus on suositeltavaa tehdä, kun liittimen ja putken ulkohalkaisijoiden suhde on 0,8 tai vähemmän. Laipattaessa liittimiä putkiin leikataan ensin reikä, jonka halkaisija on noin ⅓ liittimen sisähalkaisijasta (usein tehdään soikea reikä), sitten putkeen asennetaan kartiomainen meisti ja liitetään tankoon. Tämän jälkeen laippauspaikka lämmitetään 950-1000°C:een kaasupolttimilla. Kiertämällä johtoruuvia tai kohdistamalla painetta hydraulinostimeen, meisti vedetään reiän läpi ilman, että lämmitys keskeytyy. Laippaus suoritetaan vähintään 700 ° C: n lämpötilassa (tumma kirsikka). On tarpeen lämmittää aluetta, joka on ympyrän pinta-ala, jonka halkaisija on 1,5 suuttimen halkaisijasta.

Riisi. 48. Esimerkkejä puristimilla PG-25, PG-50 ja PG-100 suoritetuista toiminnoista:

a - putken pään laippaus laippaa pitkin, b- putken pään laippaus vapaan laipan alle (kaksi toimenpidettä), sisään- putken pään jako siirtymäliitäntää varten, d - putken pään puristus siirtymäliitäntää varten, d- putken pään käsittely hitsausta varten, e- tiivistepinnan ura laipassa ja laippaputkessa

Riisi. 49. Hydraulinen puristin PG-50: 1 - sänky, 2 - kiinnityslaite 3 - leikkauslaite. 4 - painelaite 5 - laitteet, 6 - paineensäätimet, 7 - pisteytyslaitteen ohjausvauhtipyörä, 8, 9, 10 - työntimen ohjauskahvat, 11 - risti oppaat, 12 - etulevy

Vaihdettava meisti valitaan laippaliittimen vaaditun sisähalkaisijan mukaan. Liittimen reuna laippauksen jälkeen käsitellään hitsausta varten.

Monilla telakoilla halkaisijaltaan 14-300 putkien päiden laippaus mm löysä laippojen alla sekä putken päiden puristus ja laajentaminen siirtymäliitäntöjä varten suoritetaan erikoispuristimilla PG-25, PG-50 ja PG-100 työmännän paineella, vastaavasti 25, 50 ja 100 ts. Näissä puristimissa on mahdollista laippaa putkien päät hitsatun laipan tai painerenkaan viistettä pitkin (kuva 48, a), teräs-, kupari-, alumiiniputkien päiden laipat löysälle laippoille (kuva 48.6); putkien päiden jakautuminen (kuva 48, c) ja puristus (kuva 47, d) siirtymäliitäntöjä varten; putkien päiden leikkaus päihitsausta varten (kuva 48, d); vastapinnan kääntäminen ja laippojen ja tukirenkaiden tiivistysurit (kuva 48, e).

Kuvassa Kuva 49 esittää yleiskuvan hydraulipuristimesta PG-50. Riippuen painelaitteen männän varressa olevan puristimen toimenpiteen luonteesta 4 asenna tarvittava vaihtotyökalu. Pisteytyslaite 3 etulevyyn kiinnitetyllä leikkurilla 12, asennettu poikittaiskiskoihin 11.

1. Kuinka putkien laippaus tehdään?

2. Mihin putkien ja suuttimien päiden laippaus on tarkoitettu?

3. Miten putkien ja suuttimien päiden laippaus suoritetaan?

Käyttö: Keksintö liittyy metallien käsittelyyn paineella, eli levyaihioiden laippareikien tekemiseen, ja sitä voidaan käyttää ilmailussa, laivanrakennuksessa ja muilla teollisuudenaloilla. Keksinnön ydin: matriisiin asennetaan levyaihio, jossa on esirei'itetty reikä. Arkkiaihion päälle asennetaan myös tekninen peite, jossa on esirei'itetty reikä, joka on pienempi kuin aihiossa kahdella kerrospaksuudella ja joka on valmistettu muovisemmasta materiaalista, joka on yhtä paksu tai suurempi kuin levyaihio. Sen jälkeen tekninen päällys painetaan ulkopinnalta kiinnikkeellä levyaihiota vasten kehää pitkin, lävistin asetetaan ja kela kytketään päälle, jonka avulla levyaihio muodonmuutosvyöhykkeellä lämmitetään ja reikä laipataan siirtämällä lävistin alas voimalla P. Positiivinen vaikutus: tämän menetelmän toteutuksen tuloksena saatiin osia, joissa oli suurikorkuisia reikiä, jotka oli valmistettu vaikeasti muotoutuvista materiaaleista. 2 sairas.

Keksintö liittyy metallin muovauksen alaan, nimittäin levyaihion reikien laippaukseen, ja sitä voidaan käyttää ilmailussa, laivanrakennuksessa ja muilla teollisuudenaloilla. On olemassa reikien laippausmenetelmä (toim. St. SU N 210803, B 21 D 19/08), jossa metalli saostetaan työkappaleen jätevyöhykkeelle ja leikataan reikiä, ja työkappale asennetaan tehdylle näytteelle. materiaalista, joka on vahvempi kuin työkappaleen materiaali, ja vääntää ne yhteen. Tunnetun menetelmän haittapuolena on suurten muodonmuutosvoimien käyttö, koska prosessi suoritetaan ilman kuumennusta, minkä seurauksena meistintyökalut ja laitteet kuluvat nopeasti. Tämä pätee erityisesti osien valmistukseen vaikeasti muotoutuvista materiaaleista. Tunnettu menetelmä reikien laippaamiseksi arkkiaihiossa (toim. St. SU N 1297967, B 21 D 19/08, päivätty 23.03.87), joka on otettu prototyyppinä ja sisältää esi-aihion asettamisen matriisiin. tehty reikä, sen lämmitys muodonmuutosvyöhykkeellä työkappaleen kylkeen asennettu induktori ja laippaus meistillä. Prototyypin haittana on vaikeasti muotoiltavista materiaaleista valmistetuissa levyaihioissa olevien laippareikien monimutkaisuus suurella levykorkeudella. Esillä olevan keksinnön tarkoituksena on laajentaa teknisiä valmiuksia varmistamalla osien valmistus vaikeasti muotoutuvista materiaaleista valmistetuista levyaihioista, joissa on suuri sivukorkeus laippareiät. Tämä saavutetaan sillä, että arkkiaihion reikien laippausmenetelmässä, johon kuuluu valmiiksi tehdyllä reiällä varustetun levyaihion sijoittaminen matriisiin, sen kuumentaminen muodonmuutosvyöhykkeellä aihion sivulle asennetulla kelalla. , ja laippaus lävistimellä, toisin kuin prototyypissä, käytetään teknistä päällystystä painettuna työkappaletta vasten ulkopinnan puolelta, jossa on reikä, pienempi kuin työkappaleessa, kahdella teknologisen vuorauksen paksuudella , valmistettu muovisemmasta materiaalista ja asennettu lävistimen sivulta. Tällä järjestelyllä ja teknisen vuorauksen ja induktorin toteutuksella tapahtuu seuraavaa. Kun meisti liikkuu alas voimalla P, teknologiseen päällykseen laippataan ensin reikä, joka estää lävistimen hankaamisen arkkiaihion reunoja vasten. Lisäksi, koska tekninen vuoraus on valmistettu muovisemmasta materiaalista, jonka paksuus on yhtä suuri tai suurempi kuin työkappaleen paksuus ja jonka reikä on pienempi kuin työkappaleessa kaksi teknologisen vuorauksen paksuutta, se on vähemmän altis tuhoaminen. Alkuhetkellä helmi taivutetaan teknologisen vuorauksen reiässä ja tämä painaa sitä pitkin arkkiaihion reiän päähän, mikä estää reiän tuhoutumisen itse levyaihion päässä. Induktorin sijainnilla levyaihion sivulla on myös positiivinen vaikutus muodonmuutosprosessiin, koska levyaihion muodonmuutosvyöhyke altistuu ensisijaisesti kuumennukselle. Kaikki tämä yhdessä mahdollistaa suuren sivukorkeuden rei'ittämisen vaikeasti muotoutuvista materiaaleista valmistettuihin levyaihioihin. Keksinnön olemusta havainnollistetaan graafisilla materiaaleilla, joissa kuvassa kuvio 1 esittää yleiskuvan laippareikien laippauslaitteesta levyaihiossa; kuvassa 2 - sama laippauksen jälkeen. Menetelmän toteutus suoritetaan seuraavasti. Matriisiin 1 asennetaan arkkiaihio 2, jossa on esirei'itetty reikä. Arkkiaihion päälle on asennettu myös teknologinen päällys 3, jossa on esirei'itetty reikä, joka on pienempi kuin aihiossa, kahdella teknologisen peitteen paksuudella ja joka on valmistettu muovisemmasta materiaalista, jonka paksuus on yhtä suuri tai suurempi kuin aihion paksuus. Tämän jälkeen teknologinen päällys painetaan ulkopinnalta voimalla F arkkiaihioon kehää pitkin puristin 4 avulla, lävistin 5 asetetaan ja kela 6 kytketään päälle, jonka avulla levyaihio lämmitetään sen muodonmuutosvyöhykkeellä ja reiät laippataan siirtämällä meistiä alas voimalla P. Ehdotettu menetelmä testattiin titaaniseoksesta VT20 valmistetulla levyaihiolla, jonka paksuus oli 1,0 mm. Teknologisena päällysteenä käytettiin 1,5 mm paksua titaaniseosta OT4. Arkkiaihioon ja teknologiseen päällykseen tehtiin alustavat reiät, joiden halkaisija oli 40 mm ja 37 mm. Arkkiaihio kuumennettiin 950 o C:een ja tekninen päällys - 800 o C. Tässä tapauksessa arkkiaihion reiän reunan korkeus saatiin koolla 15 mm. Tämän menetelmän toteutuksen tuloksena vaikeasti muotoutuvista materiaaleista valmistettiin osia, joissa oli suuri sivukorkeus reiät.

Väite

Menetelmä levyaihion reikien laippaamiseksi, joka sisältää valmiiksi tehdyn reiän sisältävän levyaihion asettamisen matriisiin, sen kuumentamisen deformaatiovyöhykkeellä aihion kylkeen asennetulla kelalla ja laippauksen lävistimellä, tunnettu siinä, että käytetään teknologista päällystettä, jossa on valmiiksi tehty reikä, se asetetaan levyaihiolle lävistimen sivulta ja painetaan sitä vasten ulkopinnan puolelta kehää pitkin ja levyn laippa aihio tehdään yhdessä teknologisen päällysteen kanssa, kun taas tekninen päällys tehdään muovisemmasta materiaalista kuin levyaihion materiaali ja paksuudeltaan yhtä suuri tai suurempi kuin levyaihion paksuus, reikä tehdään pienempi kuin levyaihiossa kahdella teknologisen vuorauksen paksuudella.

Samanlaisia patentteja:

Metallien puristuskäsittely Keksintö liittyy metallien painekäsittelyyn ja erityisesti reikien laippausmenetelmiin, ja sitä voidaan käyttää akselisymmetristen onttojen tuotteiden valmistuksessa, joissa on reikä pohjassa. Menetelmä sisältää tasaisen rengasmaisen työkappaleen lävistyksen, sen jälkeen reiän laippauksen, kunnes suurin sallittu muodonmuutos reiän reunassa on saavutettu. Sitten puolivalmisteen reiän reunaosan kovettunut materiaali poistetaan kalvimella ja lopullinen laippaus suoritetaan, kunnes valmis tuote saadaan. Tekniset mahdollisuudet laajenevat. 2 sairas.

Keksintö liittyy lämpökäsittelyn alaan ja sitä voidaan käyttää hitsatun kartion valmistukseen putkeen, esimerkiksi ruuvipaalujen valmistuksessa. Laitos sisältää rungon, johon on asennettu kara pyörimismahdollisuudella käyttölaitteen avulla, joka on tehty mahdollisuudella sijoittaa ja kiinnittää putkiaihio sen sisään, karaan asennetun sektorin taivutusmekanismin, leikkaustyökalun leikkaamiseen sektorit putkiaihion päässä, hitsaustyökalu sektorien hitsaamiseksi toisiinsa kartion muodostamalla ja mekanismi mainittujen työkalujen siirtämiseksi. Keksinnön käyttö mahdollistaa kartion valmistusprosessin yksinkertaistamisen putkeen. 2 sairas.

Keksintö liittyy metallin muovauksen alaan, nimittäin levyaihion laippausreikiin, ja sitä voidaan käyttää ilmailussa, laivanrakennuksessa ja muilla teollisuudenaloilla.

Käyttö: metallin muovausalue. Olemus: reikien laippausmenetelmä, jossa työkappaleen muotoa muutetaan samalla, kun muodonmuutosvyöhyke prosessoidaan plastiseen tilaan sähkövirralla. Tässä tapauksessa virta syötetään pulsseilla muodonmuutosvyöhykkeen keskiosaan käsittelyleveydellä, joka on 0,35 ... 0,45 helmireiän halkaisijasta. 1 välilehti, 2 ill.

Keksintö liittyy metallin muovauksen alaan, erityisesti menetelmiin eri materiaalien levy- ja putkiaihioiden laippareikien toiminnan tehostamiseksi, ja sitä voidaan käyttää ilmailussa ja siihen liittyvillä konepajateollisuuden aloilla. Tieteellisestä ja teknisestä kirjallisuudesta tiedetään, että laippaus on lentokoneiden osien valmistustekniikassa usein käytetty toimenpide. Laippaa käytetään muodostamaan helmi reikien reunoja pitkin ja pitkin avointa, mutta koveraa ääriviivaa. Useimmissa tapauksissa laippauksella valmistetut laipat ovat levyosien jäykistyselementtejä tai siirtymäelementtejä, joita käytetään osien myöhempään liittämiseen yhdeksi rakenteeksi. Laippareikien toimintarajoitusten lisääntyminen levyaihioissa johtaa valmistettujen sivujen korkeuden nousuun ja siten joko valmistettujen osien jäykkyyden kasvuun ja samalla niiden painon vähentämiseen, mikä on erityisen tärkeää lentokoneiden osien osalta tai erilaisten osien liitosmenetelmien käyttömahdollisuuksien parantamiseen. Siten laippaustoiminnan tehostaminen näyttää olevan erittäin tärkeä. Tunnettu laippausoperaatiomenetelmä, joka perustuu muodonmuutosvyöhykkeen jännitys-venymätilan kaavion muuttamiseen. Kuten tiedetään, perinteisessä muodonmuutoskaaviossa (laippaus liikkuvalla meistillä) muodonmuutosvyöhykkeellä esiintyy kahdenvälistä jännitystä. Kun reunusreiän päähän kohdistetaan puristusvoima kuvatun tehostusmenetelmän mukaisesti säteen suunnassa esiintyvien voimakkaiden puristusjännitysten vuoksi, on mahdollista suurelta osin kompensoida venytyksen vaikutus tangentiaalisessa suunnassa. muodonmuutosprosessin suunta. Tämä menetelmä mahdollistaa muotoiluasteen merkittävän lisäyksen lisäksi levyjen valmistamisen muuttamatta alkuperäisen työkappaleen paksuutta. Laippaustoiminnan tehostamismenetelmän haitoista on huomattava: työkalujen merkittävä komplikaatio ja sen tuotantokustannusten nousu, kosketusjännitysten lisääntyminen, mikä johtaa muotin osien kestävyyden heikkenemiseen. . Tunnettu menetelmä laippareikien toiminnan tehostamiseksi, jonka mukaan työkappaleen muodonmuutoskeskus kuumennetaan ennen muotoilua lämpötiloihin, jotka vastaavat muotoutuvien materiaalien plastisten ominaisuuksien kasvua. Lisäksi lämmitys suoritetaan eri tavalla. Lähellä reiän reunaa materiaali kuumennetaan korkeampiin lämpötiloihin kuin alueella, jossa helmi kohtaa seinän. Kuvattu tehostusmenetelmä mahdollistaa muovausprosessin rajoittavien mahdollisuuksien lisäämisen. Kuvatun menetelmän haitoista on huomattava: yhden osan tuotantosyklin kesto, joka johtuu leimauslaitteiston osien ja itse työkappaleen kuumenemisen kestosta, energiakustannusten merkitys. Esillä olevalla keksinnöllä ratkaistava ongelma on lisätä reiän laippausoperaation teknisiä valmiuksia, parantaa osien laatua ja alentaa tuotantokustannuksia. Tämä tavoite saavutetaan sillä, että menetelmässä, jolla tehostetaan laippareikien toimintaa, mukaan lukien muodonmuutosvyöhykkeen käsittely sähkövirralla muoviseen tilaan levyn tasossa sen muodonmuutoksen aikana, sähkövirta syötetään pulsseilla. työkappaleen muodonmuutosvyöhykkeen keskiosaan, työstöleveyteen B arr. yhtä suuri kuin: B arr. \u003d (0.35.0.45) D reikä, jossa: D reikä on reiän alkuperäinen halkaisija. Kuviossa 3 Kuva 1 esittää fragmentin levystä, jossa on helmireikä ja kaavamainen esitys käsittelyn koskettimista ja sähkövirtalinjoista; kuvassa 2 laippakertoimen riippuvuus käsittelyvyöhykkeen B arr leveyden ja alkuperäisen reiän D reiän halkaisijan suhteen arvosta. Toteutettaessa tätä aihioiden käsittelymenetelmää niiden muodonmuutosprosessissa toteutetaan epäyhtenäisen sähköpulssikäsittelyn malli. Kuten edellä todettiin, toteutettaessa tasaista sähköistä pulssikäsittelyä työkappaleiden säteen suunnassa reiän laippausprosessissa, reiän reunaa käsitellään pulssisähkövirralla vain muodonmuutoksen alkuhetkellä. Tämän jälkeen, kun työkappaleen ja johtavan meistin välinen kosketusalue kasvaa, reiän reunaa ohjaa virta, eikä sitä käsitellä tai pehmitetä. Toteutettaessa epätasaisen virrankäsittelyn mallia arkin tasossa työkappaleen keskiosat johtavien elementtien 1 välissä käsitellään maksimaalisella intensiteetillä, mistä on osoituksena virtalinjojen 2 graafinen esitys. Käsittelyn intensiteetti reikien 3 reunat kasvavat tässä tapauksessa vielä enemmän johtuen "taivuttavasta" "tukosvirrasta", jonka roolissa reikä itse toimii. Työkappaleen reunaosat työstetään johtuen virtalinjojen sironnasta ja käsittelyn intensiteetin laskusta niiden siirtyessä pois virtaa kuljettavista elementeistä. Siten helmireiän 3 työstettävyys ei riipu meistin sovitusasteesta ja se tapahtuu virran "vuodon" vuoksi, mikä selittyy sähköpulssikäsittelyn epätasaisuudesta. Tämän menetelmän toteuttaminen helmien muodostuksessa reikien reunoja tai avointa pitkin, mutta kehittäminen materiaalien plastisten ominaisuuksien parantamiseksi ja niiden plastisuusresurssin palauttamiseksi koko muodonmuutosvaiheen ajan, mikä johtaa muodostumisaste. Esimerkki. Määritettäessä kokeellisesti ehdotetun laippausmenetelmän tehokkuutta vertailtiin prototyypin mukaisesti valmistettujen ja ehdotetun keksinnön patenttivaatimusten mukaisesti valmistettujen osien muodonmuutosraja-asteita. Vertailuparametriksi otettiin laippakertoimen k reb arvo, joka määritellään alkuperäisen reiän D rem halkaisijan suhteeksi tuloksena olevan levyn halkaisijaan D b. Työkappaleiden sähköinen pulssikäsittely niiden muodonmuutosprosessissa suoritettiin pulssivirran lähteestä, joka sisälsi: alennusmuuntajan, jonka teho oli 250 kW; hitsaustyyppinen virrankatkaisin, jota käytetään säätämään käsittelyvirran energia- ja aikaparametreja laajalla alueella. Prosessointivirran energia- ja aikaparametrien muuttamiseksi käytettiin S8-13-varastooskilloskooppia ja mittausvirtamuuntajaa. Eri materiaaleista valmistettujen aihioiden muodonmuutos suoritettiin hydraulipuristimella maksimivoimalla 300 kN. Erityisesti suunniteltu ja valmistettu koelaitteisto, jossa oli vaihdettava meisti ja muotti, mahdollisti aihioiden deformaation molempien vertailumenetelmien mukaisesti. Johtavan sähköeristetyn lävistimen ja matriisin käyttö mahdollisti muodonmuutosprosessin suorittamisen prototyyppiin sovelletun menetelmän mukaisesti. Lämmittimen, matriisin ja eristävistä lämpöä kestävistä materiaaleista valmistetun puristimen käyttö, jossa on sähkökoskettimet puristimeen, mahdollisti materiaalien muodonmuutoksen patenttivaatimuksissa esitetyn menetelmän mukaisesti. Lisäksi keksinnön mukaisia työkappaleita deformoitaessa erikokoisten johtavien tyynyjen käytön ansiosta oli mahdollista vaihdella virrankäsittelyvyöhykettä ja siten vaihdella sähköpulssikäsittelyn epätasaisuuden astetta. Molemmilla muodonmuutosmenetelmillä saatujen kokeellisten tietojen vastaamiseksi muotoilu suoritettiin kartiolävistyksillä, joiden kartiokulma oli 30. Ehdotetun menetelmän tehokkuus laippausoperaation tehostamiseksi paljastui metalliseosten työkappaleiden muodonmuutosprosessissa: D16M , V95M, 12Kh18N10T, OE4. Kaikkien tutkittujen metalliseosten levyaihioiden paksuus oli 2 mm. Työkappaleiden reiät saatiin poraamalla ja sen jälkeen puhdistamalla reunoja. Muodonmuutosten aikana saatujen laippakertoimien arvojen suhde prototyypille käytetyn menetelmän mukaisesti ja keksinnön mukaisesti on esitetty taulukossa. Taulukossa annettujen tietojen analyysistä seuraa, että materiaalien sähköisen pulssikäsittelyn käyttö niiden muodonmuutosprosessissa, joka suoritetaan esillä olevan keksinnön olemuksen mukaisesti, mahdollistaa keskimäärin 35 %:n pienentämisen laippakertoimen arvoa ja siten lisää merkittävästi toiminnan marginaalimahdollisuuksia suhteessa työkappaleiden käsittelymenetelmään pulssivirralla niiden muotoiluprosessissa, prototyyppinä otettuna. Tämä osoittaa selvästi tämän laippausoperaation tehostamismenetelmän edut suhteessa prototyyppinä käytettyyn menetelmään ja vahvistaa patenttivaatimusten erottuvassa osassa kuvatut tavoitteet. Käsittelyvyöhykkeen optimaalisen koon määrittämiseksi pulssisähkövirralla suoritettiin reikien laippaus vaihtelevasti johtimien koskettimien leveydellä. Tätä varten kokeissa käytettiin samankokoisia johtavia välikappaleita. Näitä tiivisteitä käytettäessä prosessointivyöhykkeen koko muuttui B arr 0,25 D:stä B arr 0,7 D:ksi B 0,05 D vast. Kokeet suoritettiin kaikilla edellä luetelluilla materiaaleilla. Vertailuparametrina, kuten aiemmin, käytettiin laippauskertoimen k reb arvoa. Tässä D16M-alumiiniseokselle kuvattujen kokeellisten tutkimusten osassa saadut tulokset on esitetty kuvassa. 2. Analysoimalla laippauskertoimen k otv riippuvuus B rev/D otv -suhteen arvosta, joka määrittää pulssitetun D16M-lejeeringin prosessointivyöhykkeen sen muodonmuutosprosessissa laippauksen aikana (kuva 2). ), voimme tehdä seuraavat johtopäätökset: käsittelyvyöhykkeen pienentyessä pulssivirralla ja siten muodonmuutosvyöhykkeen epätasaisen käsittelyn lisääntyessä havaitaan laippakertoimen lasku, mikä osoittaa muodonmuutoksen rajoittavat asteet; laippakertoimen vähimmäisarvot otetaan, kun käsitellään työkappaleen vyöhykkeitä, jotka vastaavat leveyttä B arr (0.25.0.45) D; kun työstövyöhykkeen B arr koko pulssivirralla on pienempi kuin 0,35 alkuperäisen laippareiän halkaisijasta D rem johtuen merkittävistä virtapitoisuuksista koskettimien lähellä, havaitaan työkappaleen intensiivistä materiaalia, mikä johtaa palovammoja, palovammoja ja muita korjaamattomia pintavikoja (katkoviiva kuviossa . 2). Näin ollen on epäkäytännöllistä laippareikiä suoritettaessa pienentää prosessointialuetta pulssivirralla B arr alle 0,35 alkuperäisen reiän D reikien halkaisijasta. Kokeellisten tutkimusten tulokset, joilla määritetään optimaalinen vyöhyke aihioiden käsittelemiseksi muista yllä luetelluista materiaaleista pulssisähkövirralla, kun niihin laipataan reikiä, ovat täysin samanlaisia kuin edellä V16M-alumiiniseokselle annetut tulokset, joten ne sekä niistä tehdyt johtopäätökset , ei anneta. Yllä olevat kokeelliset tutkimukset vahvistavat patenttivaatimuksissa ehdotetun levyaihioiden sähköisen pulssikäsittelyn vyöhykkeiden alueen niiden laippausreikien yhteydessä. Keksintöä voidaan soveltaa ilmailu- ja avaruusteollisuudessa ja siihen liittyvillä tekniikan aloilla.