Mitä laitteita moottoriosaan tarvitaan. Tavarankuljetusajoneuvon moottoriosan suunnittelu

- 269,50 ktJOHDANTO

Venäjän tieliikenne ei monelta osin täytä talouden ja yhteiskunnan tarpeita, ei täytä nykyajan vaatimuksia ja on kriisitilassa.

Kuljetusmäärät ovat laskussa maassa (etenkin tavaraliikenteessä), pätevästä henkilöstöstä on katastrofaalinen pula - ei vain kuljettajista, vaan myös kuljetusten järjestäjistä; Jopa ministeriötasolla ei ole käsitystä tämän talouden sektorin kehittämisestä, lainsäädäntökehys on maailmanlaajuisesti vanhentunut (maassa on liikennesäännöt vuodesta 1987). Myös se, että kullakin alueella on omat tariffinsa ja säännöt, vaikuttaa negatiivisesti rahdin kuljetuksiin.

Lisäksi kukaan ei voi nykyään varmuudella sanoa, mikä on kuljetuskustannusten osuus tavaroiden hinnasta. Joidenkin tietojen mukaan kuljetuskustannukset tuotantokustannuksissa ovat 15–20 % (Euroopan maissa 7–8 %), mutta ne kasvavat jatkuvasti. Ja tämä lisää merkittävästi inflaatioprosesseja ja heikentää kotimaisten tuotteiden kilpailukykyä.

Venäjän väestön liikkuvuus on 2,5 kertaa vähäisempää kuin kehittyneissä ulkomaissa, koska koko maan kattavan liikenneverkon puute estää yhtenäisen talousalueen kehittymisen ja henkilökohtaisen liikkuvuuden kasvun. Noin 28 tuhannella siirtokunnalla, joissa asuu 12 miljoonaa ihmistä, ei ole ympärivuotista moottoriliikenneyhteisöä.

Nykyään valtavien materiaali- ja rahoituskustannusten vuoksi maan monien liikenneongelmien ratkaisemisen tehokkuus on jäämässä erittäin alhaiseksi, tavaraliikenteestä tulee kilpailukyvytön ja matkustajaliikenteen saatavuus heikkenee.

Samaan aikaan Venäjän tiekuljetusjärjestelmä oli 90-luvun alussa yksi maailman edistyneimmistä ja lähestyi Yhdysvaltoja lastin toimitusnopeuden suhteen. Tilanteen korjaamiseksi on tarpeen lisätä liikennetoiminnan valtion sääntelyä.

Liikennealan tärkeimmät kehityssuunnat ovat joukkoliikenteen nopea kehittäminen ja aineellisen ja teknisen perustan vahvistaminen. Ajoneuvon korjauspohjan vahvistaminen ja sen käyttöjärjestelmän parantaminen. Moottoriajoneuvoissa liikkuvan kaluston teknisen kunnon parantaminen ja korjaus. Tätä varten on tarpeen: parantaa ajoneuvokannan rakennetta, lisätä raskaiden ajoneuvojen, erikois- ja kevyiden hyötyajoneuvojen osuutta, tarjota linja-autoja ja kuljetuksia kansainvälisessä viestinnässä, toteuttaa toimenpiteitä kaikentyyppisten toiminnan parantamiseksi. liikenteestä ja varmistaa niiden kehittäminen täysin kansantalouden ja väestön tarpeiden mukaisesti.

Dieselbussien tuotantoa on lisättävä. On välttämätöntä hallita kaupunkibussien tuotanto, joilla on korkea taattu kilometrimäärä ja suuri matkustajakapasiteetti. Polttomoottorien suunnittelua parantamalla voidaan parantaa polttoainetehokkuutta.

Autoliikenteen kehityksen yhteydessä autojen huollon ja korjauksen yhteydessä käytetään diagnostiikkaa ja huoltoa, jonka avulla voidaan löytää vika ja luotettavuusteoriaa käytetään myös auton teknisen kunnon hallintaan . Autohuollon asiantuntijoiden tulee tuntea luotettavuusteorian osatekijät, tekniset korjaukset sekä asiaankuuluvat laitteet, jotka vaikuttavat autojen teknisen kunnon muutoksiin.

1. SUUNNITTELUOBJEKTIN OMINAISUUDET

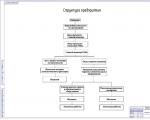

Tämän kurssiprojektin tarkoituksena on suunnitella 40 KamAZ 5511 ja 70 ZIL 4505 ajoneuvoa kuljettavan kuorma-auton moottoriosa.

GAZ-53 on Neuvostoliiton kuorma-auto, perhe kolmannen sukupolven GAZ-keskitehoisia kuorma-autoja, joissa on V-muotoinen 8-sylinterinen moottori.

MAZ-500 on Minskin autotehtaalla valmistettu Neuvostoliiton kuorma-auto.

Ensimmäiset prototyypit ilmestyivät vuonna 1958, kuorma-auton ensimmäiset koekokoonpanot julkaistiin vuonna 1963, ja niiden massatuotanto aloitettiin maaliskuussa 1965.

Taulukko 1 - GAZ-53- ja MAZ-500-ajoneuvojen ominaisuudet

Moottoriosa on tarkoitettu ajoneuvosta irrotettujen moottoreiden korjaamiseen. Teknisiä vaatimuksia, työmaan työn organisointia, teknisten laitteiden, työkalujen ja työkalujen saatavuutta vaaditaan moottorin korkeatasoisen korjauksen varmistamiseksi. moottorit korjataan asianmukaisilla teknisillä laitteilla varustetuilla asemilla.

2. LASKENTA JA TEKNOLOGINEN OSA

2.1. Alkuperäisten huoltostandardien ja teknisten määräysten laskeminen

Alkutiedot laskentaa varten

Taulukko 2.1

|

Indikaattorit |

Tiedot laskentaa varten |

||

Auton merkki, malli |

|||

Perus malli |

|||

Luettelo autojen määrä ATP Asp |

|||

Autojen käyttöpäivät vuonna Dr.g |

|||

Keskimääräinen päivittäinen ajokilometrimäärä Lс.с, km |

|||

Toimintatunnit (vyöhykkeet, lohkot) vuodessa: |

|||

Työpäivien lukumäärä Dr.z |

|||

Vuorojen lukumäärä n |

|||

Vuoron kesto tcm, h |

|||

Auton säilytystapa |

Avata |

||

Luonnolliset ja ilmastolliset käyttöolosuhteet |

Kylmä |

||

2.2 Huollon ja teknisten määräysten alkuperäisten standardien valinta

Alkuperäiset standardit huoltotiheydelle, huollon työvoimaintensiteetille ja teknisten korjausten ominaistyöintensiteetille 1000 kilometriä kohden on otettu ONTP-01-86:sta.

Taulukko 2.2

2.3. Alkuhuollon ja teknisten standardien säätö

2.3.2. Ajoneuvon ajokilometrien määrittäminen korjausten välillä

Missä: - ajoneuvon vakiokilometrit Kirgisian tasavaltaan (ONTP-01-86); = 200 000 km

Kerroin ottaen huomioon toimintaluokan (ONTP-11-86) =0,8

Kerroin ottaen huomioon liikkuvan kaluston muutokset ja

työnsä organisointi (ONTP-01-86); =1,0

Kerroin ottaen huomioon luonnon- ja ilmasto-olosuhteet; =0,8

200000*0,8*1,0*0,8=128000 km

Laskentatulokset on koottu taulukkoon 2.4. Taulukko 2.4

4.3.4. Arvioidun TR:n työvoimaintensiteetin määrittäminen 1000 km:tä kohti

jossa: - standardi ominaistyöintensiteetti TR / 1000 km

(katso taulukko 2.2)

TR työvoimaintensiteetin korjauskerroin riippuen

liikkuvan kaluston muutokset sen työn organisoinnissa

(ONTP-01-86)

TR työvoimaintensiteetin korjauskerroin riippuen

luonnon- ja ilmasto-olosuhteet (ONTP-01-86)

TR työvoimaintensiteetin korjauskerroin riippuen

ATP-koot (ONTP-01-86)

TR työvoimaintensiteetin korjauskerroin riippuen

auton säilytystapa (ONTP-01-86)

16,0*1,2*1,15*1,2*1,1*0,9=26,23 henkilötuntia/1000

Laskentatulokset on koottu taulukkoon 4.6. Taulukko 2.6.

5. TEKNOLOGINEN LASKENTA

5.1. Teknisen valmiustekijän määrittäminen

Lcc – ajoneuvon keskimääräinen päiväkilometrimäärä, km (ks. lähdetiedot, Taulukko 4.1.);

Huollon ja korjauksen seisokit, päivää per 1000 km (Liite 13);

Ajoneuvojen seisokit Kirgisian tasavallassa (katso liite 13);

Ajoneuvon mittarilukema Kirgisian tasavaltaan (katso taulukko 4.4 laskenta);

5.2. Ajoneuvon käyttöasteen määrittäminen

Ajoneuvojen käyttöpäivät vuodessa (katso lähdetiedot, taulukko 4.1);

Tekninen valmiuskerroin (katso laskennan kohta 5.1);

Kerroin, joka ottaa huomioon teknisesti kunnossa olevien ajoneuvojen käytön vähenemisen kaluston työpäivinä toiminnallisista syistä;

5.3. Laivaston vuosittaisen kokonaiskilometrimäärän määrittäminen

Listattu autojen määrä (katso lähdetiedot, taulukko 4.1)

Ajoneuvon keskimääräinen päiväkilometrimäärä (katso lähdetiedot, taulukko 4.1);

Puiston arvioitu käyttökerroin (katso laskennan kohta 5.2).

5.5.2. Korjausalueiden vuotuisen työmäärän määrittäminen

Ajoneuvojen vuosittaiset kokonaiskilometrit (katso laskennan kohta 5.3);

Arvioitu työvoimaintensiteetti TR/1000 km (katso laskennan kohta 4.3.4);

C% on tämän osaston nykyisten korjausten työvoimaintensiteetin prosenttiosuus TR:n piiritöiden kokonaistyövoiman määrästä (katso liite 14).

5.6.1. Rengaspajan käytettävissä olevien työntekijöiden laskeminen

Työnkuvaus

Autoliikenteen kehityksen yhteydessä autojen huollon ja korjauksen yhteydessä käytetään diagnostiikkaa ja huoltoa, jonka avulla voidaan löytää vika ja luotettavuusteoriaa käytetään myös auton teknisen kunnon hallintaan . Autohuollon asiantuntijoiden tulee tuntea luotettavuusteorian osatekijät, tekniset korjaukset sekä asiaankuuluvat laitteet, jotka vaikuttavat autojen teknisen kunnon muutoksiin.

Tämän työn tarkoituksena on parantaa kippiautojen huollon ja korjauksen järjestämistä Manymaz OJSC:n olosuhteissa.

Opinnäytetyöprojektissa on tarkoitus sijoittaa moottoriosuus korjausalueen vapaille alueille. Moottoriosastolla korjaamme moottorin, taka-akselin ja jousitussylinterit pääasiassa vaihtamalla viallisia osia. Tämän jakelun ansiosta työntekijät voivat erikoistua moottoreiden korjaamiseen monimutkaisimpana yksikkönä.

Ajoneuvojen huollon ja korjauksen organisoinnin ja tekniikan haitat ja niiden syyt.

Yrityksen huolto- ja korjaustöiden organisoinnissa on useita puutteita, jotka vaikuttavat tekniseen kuntoon ja rutiinikorjausten aikaan. Analysoituaan Usemaz OJSC:n työn, voidaan tunnistaa seuraavat haitat:

- riittämätön tuotantotila;

- ilmanvaihdon puute; riittämätön kattokorkeus kippiautojen huoltoalueella;

- huolto- ja korjausvyöhykkeiden heikko valaistus;

- Ajoneuvojen pesu suoritetaan avoimella alueella.

Ehdotetut toimenpiteet OJSC Manymazin huolto- ja korjausjärjestelyn parantamiseksi. Yrityksen normaalin toiminnan ja kippiautojen korjauksen seisokkien vähentämiseksi projekti sisältää seuraavat parannustoimenpiteet:

- ostaa tarvittavat laitteet, työkalut ja laitteet työpajoilta ja alueilta;

- parantaa tuotantohenkilöstön pätevyyttä;

- asentaa poistoilmanvaihto;

- asenna lisävalaisimia TR-alueelle.

JOHDANTO 7

1. Analyyttinen osa 9

- 1.1 OJSC Useinmaz 9:n yleiset ominaisuudet

- 1.2 Liikkuvan kaluston ominaisuudet 11

- 1.3 Analyysi kippiautojen kunnossapidon ja korjauksen olemassa olevasta organisaatiosta ja tekniikasta OJSC Manymazin olosuhteissa ja ehdotetut toimenpiteet niiden parantamiseksi 13

- 1.3.1 Tuotantopajojen, osastojen ja ajoneuvojen huolto- ja korjauslaitteiden saatavuus, kunto ja layout 13

- 1.3.2 Korjaustyöntekijöiden, insinööri- ja huoltohenkilöstön kokoonpano ja pätevyys 23

- 1.3.3 Ajoneuvojen huollon ja korjauksen kehittyneiden organisointimenetelmien ja -tekniikan tarkastelu 25

- 1.3.4 Nykyinen kunnossapidon, korjauksen ja diagnostiikan organisaatio ja tekniikka OJSC:ssä Manymaz 31

- 1.3.5 Ajoneuvojen huollon ja korjauksen organisoinnin ja tekniikan haitat ja niiden syyt 32

- 1.3.6 Diplomityön aiheen perustelut 33

2. Laskenta ja teknologinen osa 34

- 2.1 Lähdetietojen valitseminen 34

- 2.2 Huolto- ja korjausstandardien mukauttaminen 35

- 2.3 Tuotantoohjelman laskenta 39

- 2.4 Korvaavan huolto- ja korjausohjelman laskeminen ja tuotantotavan valinta 42

- 2.5 Huollon ja korjausten vuosittaisen työvoiman laskenta 43

- 2.6 Huolto- ja korjaustyön vuosittaisen työvoiman jakautuminen työtyypeittäin 44

- 2.7 Työn kokonaistyövoimaintensiteetti 49

- 2.8 Työntekijöiden lukumäärän laskeminen 49

- 2.9 Laitteet 51

- 2.10 Moottoriosan 54 pinta-alan laskenta

3. Suunnitteluosa 55

- 3.1 Tehtäväehdot 55

- 3.2 Tekninen ehdotus 56

- 3.3 Suunnitteluluonnos 61

- 3.4 Tarkista ankkuripulttien laskenta 76

4. Työsuojelu ja ympäristöturvallisuus 80

- 4.1 Yleiset työsuojeluvaatimukset teollisuudessa 80

- 4.1.1 Alan työsuojelun tavoitteet ja tavoitteet 80

- 4.1.2 Valtion työsuojelupolitiikan pääsuuntaukset 82

- 4.2 Henkilöstön työhönotto- ja koulutusmenettely 83

- 4.3 Huollon ja korjauksen aikana ihmisiin vaikuttavien haitallisten ja vaarallisten tekijöiden analysointi 87

- 4.3.1 Luettelo haitallisista ja vaarallisista tuotantotekijöistä 87

- 4.3.2 Henkilökohtaisten suojavarusteiden tarjoaminen 88

- 4.3.3 Valaistuksen, lämmityksen ja ilmanvaihdon työturvallisuusvaatimukset 89

- 4.4 Toimenpidejärjestelmä ympäristön suojelemiseksi 96

- 4.5 Palontorjuntajärjestelmä 97

5. Taloudellinen osa 100

- 5.1 Hankkeen investointien laskeminen 103

- 5.2 Käyttökustannusten laskeminen 104

- 5.3 Tulokseen kohdistuvat verot 112

- 5.4 Kustannusten vähentäminen työvoiman vähentämisellä 112

- 5.5 Taseen voiton laskeminen 114

- 5.6 Tuloveron laskenta 114

- 5.7 Nettotuloksen laskeminen 115

- 5.8 Hankkeen taloudellinen voitto 115

- 5.9 Hankkeen kaupallisen tehokkuuden laskeminen 115

KIRJASTUSLUETTELO 122

Tuotantoosastojen pinta-alojen laskeminen

TO- ja TR-alueiden pinta-alojen laskeminen

Huolto-, teknisten ja diagnostisten vyöhykkeiden pinta-ala lasketaan kaavalla:

F= (fa + fob) PE ChKpl

autolla käytössä oleva pinta-ala = 13.7

fob - laitteiden käyttämä alue

fob = .025Хfa = 3.4

Kpl - viestien määrä = 5

FTO-1 = (3,4 + 13,7) H2H5 = 171

FTO-2= (3,4+13,7)Х1Ч5 = 85,5

FD = (3,4 + 13,7) H1H5 = 85,5

FTR = (3,4 + 13,7) H4H5 = 342

Fsvzh= (3,4+13,7)Х1Ч5 = 85,5

Fm = (3,4+13,7)H1H5 = 85,5

Fder = (3,4 + 13,7) H1H5 = 85,5

Työpajapinta-alojen laskenta ajoneuvojen lavastusten mukaan

Ajoneuvon sijoituspinta-alojen laskemiseen käytetään samaa kaavaa kuin vyöhykkeiden pinta-alojen laskennassa.

Maalaus, hitsaus ja peltiseppä:

F= (fa + fob) PE ChKpl

Korjaamopinta-alojen laskenta ilman ajoneuvon asennusta

Likimääräisiä laskelmia varten käytetään tiettyjä vakioalueita työntekijää kohti:

F= (f1+f2) Х (Рш-1)

Taulukko 12

|

Työpajan nimi |

|||||

|

Diagnoosialue |

|||||

|

Hitsaus ja peltityöt |

|||||

|

Taidemaalari |

|||||

|

Puuntyöstö |

|||||

|

Aggregaatti |

|||||

|

Mekaaninen asentaja |

|||||

|

Sähkö - polttoaine |

|||||

|

Renkaiden korjaus |

|||||

|

Lämpötyöpaja |

|||||

|

Vahvistus-tapetti |

|||||

Apupajajen pinta-alojen laskeminen

auton kaasun korjaus

Sumu= 18+(Рш-1)Ч 12= 18+(3-2)Ч12 = 42

Yksikön pesualue

Fm = PuCH fy Ch Kpl Ch Kn = 6Ch2.2Ch4.5Ch1.5 = 89 m2

Pu - pesulaitosten lukumäärä 1 asennus 2 miljoonaa kohden. km. kokonaiskilometrit = 6

fy - pesukoneen pinta-ala = 2,2 m2

Kpl - laitetiheyskerroin = 4,5

Kn - laitteiston epätasaisen toiminnan kerroin = 1.2….1.5

Kodin tilojen pinta-ala

Pinta-ala määritetään 1,5....2 m2 per 1 kokopäiväinen työntekijä:

Fb = 2H Rsh = 2 H34 = 68

Moottoripajan yksityiskohtainen kehitys

Työpajan sijainti

Konepaja sijaitsee kiviainespajan yhteisessä tilassa, metallintyöstön ja konepajan vieressä. Työpajan kokonaispinta-ala on alustavien laskelmien mukaan 64 m2.

Moottoripajan tarkoitus

Työpaja on tarkoitettu moottoreiden, mekanismien ja moottorijärjestelmien korjaamiseen, osien valintaan ja kokoamiseen. Korjaamo tarkastaa moottorin oikean asennuksen ja kylmäkäynnin.

Työpajan järjestäminen

Työpaja toimii yhdessä vuorossa. Paja työllistää 4 työntekijää: 2 mekaanikkoa ja 2 kokoonpanotyöntekijää.

Moottori TR-pylväistä tulee ulkoisen pesun jälkeen konepajaan, jossa se asennetaan telineeseen tai sijoitetaan alustalle korjausta odottamaan.

Telineessä moottori puretaan osiin ja osiin.

Pesun jälkeen osat tarkastetaan teknisten ehtojen osalta ja lajitellaan 3 ryhmään: sopivat, korjausta vaativat ja vaihtoa vaativat. Hyvät osat toimitetaan asentajan pöydälle ja korjausta vaativat konepajalle, jossa ne vaihdetaan korjattuihin. Käyttämättömät osat vaihdetaan varaston kautta uusiin tai kunnostettuihin ja käyttökelvottomat osat kirjataan romuksi.

Jakohihnaa korjataan konepajassa. Viisteiden hiomisen jälkeen venttiilit hiotaan sylinterinkannen istuimiin, asennetaan ja kiinnitetään. Moottori on koottu noudattaen kaikkia sääntöjä ja määräyksiä.

Koottu moottori asennetaan telineeseen kylmäkäyntiä ja testausta varten. Sen jälkeen se lähetetään TR-posteihin tai kiertoyksiköiden varastoon.

Varusteet moottoripajalle

Laitteiden on varmistettava, että moottorin korjaustyöt suoritetaan kokonaisuudessaan, eikä siinä saa olla mitään ylimääräistä.

|

Nimi |

Mitat |

Määrä |

||

|

Pesukylpy osille |

||||

|

Mekaanikon työpöytä |

||||

|

Laite kiertokankien tarkastukseen ja oikaisemiseen |

työpöytä |

|||

|

Venttiilin hiomakone |

||||

|

Venttiilin hiontateline |

||||

|

Varaosien korjausteline |

||||

|

Teline komponenttien ja osien säilytykseen |

||||

|

Cathead |

riippuva |

|||

|

Kaappi työkaluille ja varaosille |

||||

Määrätty työpaja-alue:

Fi = fob Ch Kpl = 13,7 Ch 4,5 = 61,7

Moottoripajan hyväksytty pinta-ala on 62 m2

Konepaja työllistää 2 työntekijää per vuoro.

Sivu 1

Teknisten laitteiden valinta.

Moottoriosa on tarkoitettu mekanismien ja yksittäisten moottorin osien korjaukseen. Tyypillisiä töitä moottorin rutiinikorjausten yhteydessä ovat: männänrenkaiden, mäntien, männän tappien vaihto, kiertokangen ja männän laakerin vaipan vaihto käyttökokoisilla vuorauksilla, kannen tiivisteen vaihto, halkeamien ja vaurioiden eliminointi (hitsausosastolla), venttiilien läppäily ja hionta.

Moottorin rutiinikorjausten suorittamisen jälkeen on ehdottomasti suoritettava kylmä ja kuuma sisäänajo, jotta komponenttien ja osien luotettava hionta korjauksen jälkeen ilman kuormitusta, mikä takaa paremman kestävyyden käyttöolosuhteissa. Teknisten laitteiden valinta määräytyy suoritetun työn tyypin ja liikkuvan kaluston teknisten ominaisuuksien mukaan. Luettelo teknisistä laitteista on taulukossa 15

Taulukko 15

Luettelo teknisistä laitteista

|

Nimi, nimitys, tyyppi, laitemalli, lisävarusteet |

Tekniset tiedot | |||

|

Testiteline MPB 32.7 moottoreille |

200 kW, 3660´2200 | |||

|

Moottorin korjausosasto 2164 |

1300´846, matkapuhelin | |||

|

Yleislaite kiertokankien oikaisuun mod.2211 |

Työpöytä | |||

|

Kone moottorin sylintereiden poraamiseen mod.2407 |

275´380, 1,5 kW | |||

|

Sylinterin kiillotuskone 2291A |

425´172, 1,5 kW | |||

|

Venttiilihiomakone 2414A |

Pöytälevy, 0,27 kW | |||

|

Yleiskäyttöinen venttiilin istukkahiomakone, 2215 |

Pöytälevy, 0,6 kW | |||

|

Pöytäporakone NS-12A | ||||

|

Pneumaattinen pora läppäysventtiileille, 2213 | ||||

|

Puristusmittari, mod.179 | ||||

|

Siirrettävä hydraulinen nosturi, 423M |

750kg, 2400´1200 | |||

|

Sylinterimäinen hiomakone | ||||

|

Pesukone, mod. OM-5359 GOSNITI | ||||

|

Hydraulinen puristin OKS-167IM |

1500´640, 1,7 kW | |||

|

Laite sylinterinkansien purkamiseen ja kokoamiseen, mod. |

Työpöytä | |||

|

Metallintyöstötyöpöytä yhdelle työpaikalle, ORG-1468-01-060A | ||||

|

Metallintyöstötyöpöytä kahdelle työpisteelle, ORG-1468-01-070A | ||||

|

Moottorin säilytysteline | ||||

|

Työkalujen säilytyskaappi, ORG-1603 | ||||

|

Kaappi materiaalien ja mittauslaitteiden säilytykseen, ORG-1468-07/-040 | ||||

|

Rinta rievuille | ||||

|

Hiekkalaatikko | ||||

|

Sammuttimet OHP-10 | ||||

|

Sammuttimet OU-5 | ||||

|

Pesuallas |

Suosittuja sivustolla:

Kampimekanismi ja ajoitusmekanismi

Sylinterilohko on valettu alumiiniseoksesta. Lohkovalut voidaan valmistaa kahdella tavalla: ruiskuvalu ja painevalu. Sylinterilohkoon työnnetään kulutusta kestävästä valuraudasta valetut "märät" sylinterivaipat. Lohkon valumenetelmästä riippuen sylinterivaipat tiivistetään erilaisilla...

Kuljetussuunnitelma

Liiketoiminnan olosuhteissa yritys suunnittelee itsenäisesti toimintansa kuljetuspalveluiden ja -tuotteiden kysynnän perusteella. Suunnitelmat perustuvat kuluttajien kanssa tehtyihin sopimuksiin. Yritys määrittää sopimusten perusteella kuljetuspalveluille ja tuotteille tariffit ja hinnat. Alkutiedot kohteelle...

Yhdistetään risteysmerkinanto ChKAB-merkinantolaitteistoihin

Lähestymisosuuden muodostamiseksi sen lohkon kiskoketju, jolla risteys sijaitsee, on halkaistu leikkauspisteellä risteyksessä. Kohdassa, jossa kiskopiiri katkaistaan, koodit lähetetään sekä oikeaan että väärään liikesuuntaan. Koodikiskon ominaisuus...

Kaluston kokonaispinta-ala on 30,81 neliömetriä. m.

2.6 Moottoriosan tuotantoalueen laskenta

Moottorialueen pinta-ala määritetään kaavalla:

missä on laitteiden sijoitustiheyden kerroin, otamme = 4 moottoriosalle; (Taulukko 16)

Laitteiden tiheyskertoimet

Taulukko 16

Suunnitelman laitteiden kokonaispinta-ala, taulukosta 15

SNiP:n perusteella hyväksymme työpaikan tilojen leveyden B = 9 m, jolloin työpaikan tilojen pituus on: 108: 9 = 12 m.

Valitsemme rakennuksen korkeudeksi 3 metriä. Ulkoseinät on tehty 60 cm paksuiksi.

Valitsemme sementtilattian betonialustalle.

3. Tekninen kartta

ZMZ-53-moottoreiden kampiakselit on valettu seosvaluraudasta. Akseli koostuu pää- ja kiertokangen tapeista, jotka on yhdistetty poskilla, joiden jatkeena ovat vastapainot, jotka vähentävät hitausvaikutusta. ZMZ-53 moottorissa on viisilaakerinen kampiakseli, ts. on viisi päälaakeria. Laakerikannet ovat valurautaa, kiinnitetty lohkoon kahdella pultilla ja sokalla. Päälaakerin pulttien kiristysmomentin tulee olla PO-110-120 Nm (11 - 12 kgf m).

Kampiakselin laakerien vaihto.

Laakerit vaihdetaan, kun laakereista kuuluu nakuttavaa ääntä ja öljynpaine putoaa alle 0,05 MPa (0,5 kg/cm2) tyhjäkäynnillä öljypumpun ja paineenalennusventtiilien toimiessa kunnolla. Vaipaiden vaihtotarve määräytyy myös vuorausten paksuuden kulumisen ja liitoksen halkaisijarakojen perusteella. Jos kuluminen ja paksuus ylittävät 0,05 mm ja halkaisijaväli on yli 0,20 mm, vuoraukset vaihdetaan uusiin. Nimellisen halkaisijaraon vuorausten ja päätapin välillä tulee olla 0,026 - 0,071 mm. On välttämätöntä, että kampiakselin tappien pinnalla ei ole purseita tai jälkiä. Kampiakselin tappien soikeus, kartio ja kuluminen eivät saa ylittää 0,05 mm. Jos tappien pinnassa on jäysteitä, naarmuja tai kulumia, jotka ylittävät hyväksyttävän tason, vuorauksia ei kannata vaihtaa. Tässä tapauksessa moottori tulee lähettää huoltoon.

Sylinterilohkon ja kampiakselin tulee saapua kokoonpanoasemalle pesun, kuivauksen ja huuhtelun jälkeen. Vaipat on valittu kampiakselin tappien koon mukaan. Korjauksia varten teollisuus tuottaa seuraavien kokoryhmien vuorauksia - vakio; 0,05; 0,25; 0,5; 1; 1,25; 1.5.

Tarkistuksen jälkeen uudet, vaaditun kokoiset laakerit pestään, pyyhitään ja asennetaan päälaakerien petiin ja alempien kiertokankien päihin, kun laakerin ja laakerin pinta on voideltu aiemmin moottoriöljyllä. Vaipat on asennettava kiertokangen ja päälaakereiden petiin siten, että kunkin vuorauksen yhdessä liitoksessa sijaitsevat lukitusulokkeet sopivat niille tarkoitettuihin uriin peteissä. Vaipaiden liitoskohdissa olevien lukitusulokkeiden tulee mahtua käsivoiman vaikutuksesta vapaasti kansien uriin ja lohkon tai kiertokangen alustaan.

Vaipan vaihdon jälkeen seurataan kampiakselin aksiaalivälystä (0,075-0,175) ja jos sen arvo on sallittujen rajojen (0,25) ulkopuolella, painelevy on vaihdettava. Vaipan ja kampiakselin kokoonpanon laatua valvotaan kiertämällä sitä momenttiavaimella. ZMZ-53-moottorissa pyörimismomentti ei saa ylittää päälaakerivaipan kiristyksen jälkeen - 60 Nm (6,0 kgf-m).

4. Turvatoimet

4.1 Työkalujen, laitteiden ja tärkeimpien teknisten laitteiden turvallisuusvaatimukset

Työturvallisuuden varmistamiseksi on tarpeen varmistaa tuotantolaitteiden ja teknisten prosessien turvallisuus. Tätä varten käytettävissä olevien työkalujen ja teknisten laitteiden on täytettävä työturvallisuusjärjestelmästandardien (OSHS), työsuojelua koskevien normien ja määräysten sekä saniteettistandardien vaatimukset. Sähköturvallisuuden varmistamiseksi kaikkien sähkökäyttöisten teknisten laitteiden tulee olla luotettavasti maadoitettuja. Maadoitusvastus saa olla enintään 4 ohmia. Maadoitus- ja eristysresistanssi tarkistetaan kerran vuodessa.

Asfalttibetonilattialla työskennellessä työpöydän lähelle sijoitetaan puinen ritilä, joka estää vilustumisen ja suojaa sähköiskulta. Työpenkkien väliset etäisyydet otetaan ONT-01-86:n mukaisesti kokonaismitoista ja layoutista riippuen. Työpöydät on mahdollista asentaa lähelle seiniä vain, jos lämmityspattereita, putkia ja muita laitteita ei ole sijoitettu sinne. Tuoleissa tulee olla korkeussäädettävät istuimet ja mieluiten säädettävät selkänojat. Purkamis- ja kokoonpanotöiden suorittamiseen tarkoitetut työpöydät, jotta työskentely olisi mukavaa, säädetään työntekijän korkeuteen käyttämällä työpöydän tai jalkatuen telineitä. Työpöydän työpinta on päällystetty metallilevyllä tai linoleumilla suoritetun työn tyypistä riippuen. Alueelle, kun käytetään usean henkilön työpenkkejä tai sijoitetaan ne vastakkain, asennetaan metalliverkkoväliseinä, joka estää lähellä työskentelevien loukkaantumisen työstettävän materiaalin lentäviltä paloilta. Väliseinän korkeuden tulee olla vähintään 750 mm ja kennokoon enintään 3 mm.

Kaikki työpaikat on pidettävä puhtaina, eivätkä ne saa olla täynnä osia, laitteita, työkaluja, kalusteita ja materiaaleja. Moottorista korjauksen aikana irrotetut osat ja kokoonpanot on sijoitettava varovasti erityisille telineille tai lattialle.

Käsityökalujen tulee olla hyvässä kunnossa, puhtaita ja kuivia. Sen teurastus, kuten laitteiden teurastus, tulisi tehdä vähintään kerran kuukaudessa. Työkalu on asetettava tukevasti kahvaan ja kiilattu karhennettuilla teräskiiloilla. Kahvan akselin tulee olla kohtisuorassa työkalun pituusakseliin nähden. Kahvan pituus valitaan työkalun painon mukaan: vasaralle 300 - 400 mm; vasaralle 450 - 500 mm. Rautasahojen, viilojen, ruuvimeisselien ja kaapimien kahvat on kiinnitettävä siderenkailla.

4.2 Turvallisuusvaatimukset työmaalla perustyötä suoritettaessa

Moottoreita ja osia pestäessä alkaliliuosten pitoisuus ei saa ylittää 5 %. Lyijypitoisella bensiinillä toimivat moottorin osat pestään sen jälkeen, kun tetraetyylilyijyjäämät on neutraloitu kerosiinilla. Kun osat ja kokoonpanot on pesty emäksisellä liuoksella, ne on huuhdeltava kuumalla vedellä. Syttyvien nesteiden käyttö puhdistukseen on ehdottomasti kielletty. Käytettäessä synteettisiä pesuainepinta-aktiivisia aineita ne esiliuotetaan erityisissä astioissa tai suoraan pesukoneen astioihin. Veden lämpötila ei saa ylittää osien lämpötilaa enempää kuin 18 - 20 °C. Käsien suojaamiseksi ja liuoksen roiskeiden estämiseksi silmien limakalvolle työntekijöiden on käytettävä suojalaseja, kumikäsineitä ja dermatologisia tuotteita (Silikonikerma, IER-2-tahna).

Hiomakoneilla työskennellessä on kiinnitettävä erityistä huomiota hiomalaikkaan. Se on tarkastettava, tarkastettava halkeamien varalta (kun koputetaan ripustetussa tilassa puuvasaralla, jonka paino on 200 - 300 g, se antaa selkeän äänen), testattava lujuus ja tasapainotettu.

Moottorialueella saavat työskennellä vain työntekijät, jotka ovat saaneet turvallisuuskoulutuksen ja koulutuksen oikeisiin työntekotekniikoihin.

Kun sylintereihin porataan, sylinterilohko on kiinnitettävä tukevasti koneen alustaan jigeillä, työkappaleiden pitäminen käsillä on kielletty.

Purkamis- ja asennustöitä suoritettaessa avaimet on valittava muttereiden ja pulttien koon mukaan. Avaimen suuaukon koko ei saa ylittää pultin päiden ja mutteripintojen kokoa enempää kuin 0,3 mm. Kiintoavaimissa ei saa olla halkeamia, koloja, purseita, ei-rinnakkaisleukoja tai kuluneita leukoja. On kiellettyä ruuvata auki muttereita suurilla avaimilla ja asettaa metallilevyjä pulttien ja muttereiden reunojen ja avaimen leukojen väliin.

Marjakuusileuoissa tulee olla viimeistelemätön pinta - lovi. Leuat kiinnittävien ruuvien tulee olla hyvässä kunnossa ja kiristetty. Kiristysruuvissa ei saa olla halkeamia ja siruja.

4.3 Tilojen turvallisuusvaatimukset

Moottoriosan tuotantoalue on pidettävä puhtaana. Se tulee puhdistaa säännöllisesti märkäpuhdistuksesta ja lattiat tulee puhdistaa öljy-, lika- ja vesijäämistä. Lattialle roiskunut öljy on puhdistettava välittömästi imukykyisillä materiaaleilla, kuten sahanpurulla ja hiekalla. Huoneessa on oltava tulo- ja poistoilmanvaihto.

Työntekijöiden suojaamiseksi melulta testipenkkihuone on eristettävä muusta huoneesta väliseinällä. Testihuone on varustettava paikallisella pakokaasuimulla.

5. Päätelmät

Kurssin suunnitteluprosessin aikana ongelmia ratkaistiin seuraavissa osioissa:

Laskenta- ja teknologiaosio

huolto- ja korjausstandardien valinta, säätäminen

teknisen valmiuskertoimen ja ajoneuvon käyttöasteen suunnitteluarvojen määrittäminen

Auton vuosittaisen ajokilometrin määrittäminen ATP:ssä

ajoneuvojen huollon vuosi- ja vuoroohjelman määrittäminen

ATP:n liikkuvan kaluston huollon ja korjauksen vuotuisen kokonaistyövoimaintensiteetin määrittäminen

suunnittelukohteen vuotuisen työvoiman kokonaismäärän määrittäminen

Organisaatio-osio

valita menetelmä huolto- ja teknisten korjausten tuotannon organisoimiseksi ATP:llä

tekninen prosessikaavio suunnittelupaikalla

tuotantoyksiköiden toimintatapojen valinta

TR-virkojen lukumäärän laskeminen

teknisten laitteiden valinta

moottoripajan tuotantoalueen määrittäminen.

6. Viitteet

1. Oppikirja V.I. Karagodin, N.N. Mitrokhin "Auton ja moottorin korjaus" 5. painos. Moskova. 2008

2. Tieliikenteen liikkuvan kaluston kunnossapitoa ja korjausta koskevat määräykset / RSFSR:n autotranspordiministeriö. - M.: Liikenne, 1986.

4. Käyttöohje autolle GAZ-53A. Painos 29. Gorki 1980

Lähetetty osoitteessa Allbest.ru

Lyhyt kuvaus

Ajoneuvojen käytön tehokkuus riippuu kuljetusprosessin organisoinnin täydellisyydestä ja ajoneuvojen ominaisuuksista säilyttää tietyissä rajoissa parametrien arvot, jotka kuvaavat niiden kykyä suorittaa vaadittuja toimintoja. Auton käytön aikana sen toiminnalliset ominaisuudet heikkenevät vähitellen kulumisesta, korroosiosta, osien vaurioista, materiaalin, josta ne on tehty, väsymisestä jne. johtuvat. Autossa ilmenee erilaisia toimintahäiriöitä, jotka vähentävät sen käytön tehokkuutta. Vikojen syntymisen estämiseksi ja niiden oikea-aikaiseksi poistamiseksi ajoneuvolle suoritetaan huolto (MOT) ja korjaukset.

Sisällysluettelo

Johdanto

ATP:n ja suunnittelukohteen ominaisuudet

1. Laskenta ja teknologinen osa

1.1 Huolto- ja korjausstandardien valinta ja säätö

1.2 Teknisen valmiuskertoimen ja ajoneuvon käyttöasteen mitoitusarvojen määrittäminen

1.3 Auton vuosittaisen ajokilometrin määrittäminen ATP:ssä

1.4 Ajoneuvon vuosi- ja vuorohuolto-ohjelman määrittäminen

1.5 ATP:n liikkuvan kaluston huollon ja korjauksen vuotuisen kokonaistyövoimaintensiteetin määrittäminen

1.6. Suunnittelukohteen vuotuisen työvoiman kokonaismäärän määrittäminen

1.7 Korjaustyöntekijöiden lukumäärän määrittäminen ATP:llä ja suunnittelupaikalla

2. Organisaatio-osio

2.1 Menetelmän valinta ATP:n huollon ja rutiinikorjausten järjestämiseen

2.2 Teknisen prosessin kaavio suunnittelupaikalla

2.3 Tuotantoyksiköiden toimintatavan valinta

2.4 TR-vyöhykkeiden virkojen lukumäärän laskeminen

2.5 Teknisten laitteiden valinta

2.6 Moottoriosan tuotantoalueen laskenta

3. Tekninen kartta

4. Turvatoimet

4.1 Työkalujen, laitteiden ja tärkeimpien teknisten laitteiden turvallisuusvaatimukset

4.2 Turvallisuusvaatimukset työmaalla perustyötä suoritettaessa

4.3 Tilojen turvallisuusvaatimukset

5. Päätelmät

6. Viitteet